복합소재 인증기술 기준

항공기 복합재료 소재복합재료 인증에 관한 체계적인 절차복합재료는 공정에 민감한 재료로서 항공기 제작사별로 규격을 승인 받아야 합니다.

복합소재 인증 기술기준

1. KAS Part 27 및 Part 29

| KAS Part No | Part 27 / 29 |

|---|---|

| 2x.601 (설계) |

|

| 2x.603 (재료) |

회전익항공기의 부품에 사용되는 재료의 적합성 및 내구성은 안전에 위험이 없도록 다음 사항에 준한 것이어야 합니다.

|

| 2x.605 (공작법) |

회전익항공기의 부품에 사용되는 재료의 적합성 및 내구성은 안전에 위험이 없도록 다음 사항에 준한 것이어야 합니다.

|

| 2x.605 (구조의 보호) |

모든 구조부재는 다음을 만족해야 합니다.

|

| 2x.613 (재료 강도 특성 및 설계치) |

|

| 2x.619 (특수계수) |

제조과정의 불확실성 검사방법의 불확실성 |

| 2x.305 (강도 및 변형) |

|

|

|

| 2x.307 (강도의 증명) |

(a) 구조가 Subpart C의 강도 및 변형의 규정에 적합하다는 증명은 예상되는 운용환경을 고려하여 가장 엄격한 모든 하중조건에 관하여 행하여져야 합니다. 구조가 경험상 신뢰할 수 있는 일이 증명되어 있는 형식의 경우에는 정적강도 또는 피로강도에 대하여 해석에 의하여 적합하다는 것을 증명하여도 좋습니다. 그 이외의 경우에는 모두 실제의 하중시험에 의하여 증명하여야 합니다. |

|

|

| 2x.571 (구조의 피로 평가) |

|

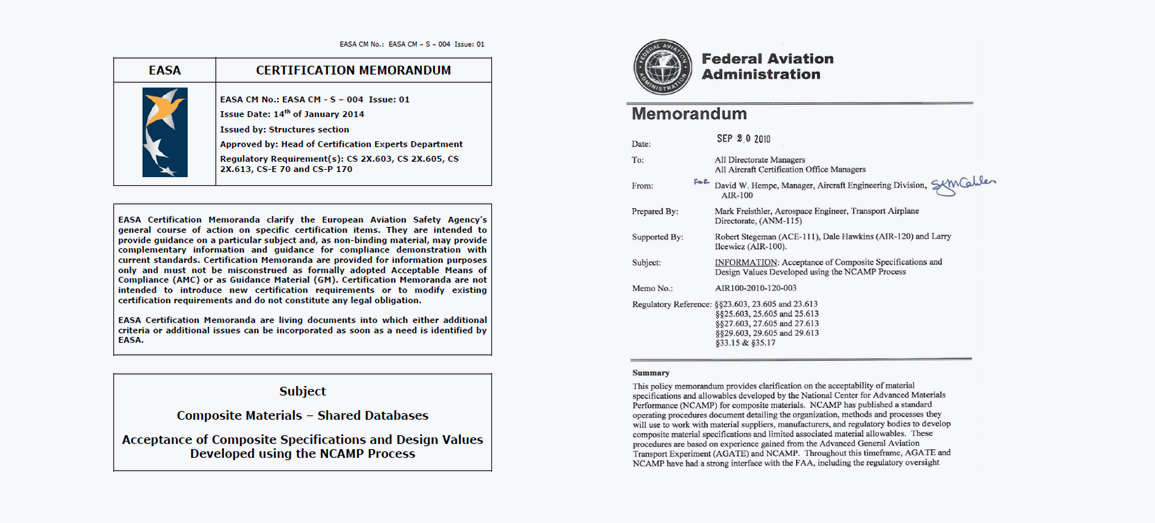

미국연방항공청과 유럽항공안전청은 NCAMP프로세스를 이용하여 개발된 복합규격 및 설계값을 허용하고 있습니다.

(FAA Memorandum AIR 100-2010-120-003, EASA Certification Memorandum CM-S-004) 미국에서는 1985년 NIAR (National Institute for Aviation Research)을 설립하여 항공제조산업, 정부기관 등 협력을 이끌어 항공산업을 발전시켰으며 2004년 NIAR 기관 안에 NCAMP를 조직하여 미국연방항공청으로 부터 위임을 받아 항공용 재료시스템을 검증하고 공유 가능한 데이터베이스를 구축했습니다.

NCAMP는 항공기 구조물의 설계 및 인증 분야에 복합재료 데이터베이스 공유를 목적으로 합니다.

FAA는 NCAMP 복합재료 데이터베이스와 규격이 연방항공법 FAR Parts 23, 25, 27 및 29 의 각 해당 절인 2x.603(a)&(b), 2x.605 및 2x.613(a)&(b), 그리고, 엔진과 프로펠러와 관련된 Parts 33.15와 35.17에 적합하다는 정책을 발표하였습니다.

또한, 미국 FAA(Federal Aviation Administration)에서 시험 개수를 줄이면서 동시에 통계적 기준을 만족할 수 있는 새로운 복합재료 인증방법을 NASA와 함께 AGATE (Advanced General Aviation Transport Experiment) 프로그램을 통해서 개발하여 공표하였습니다.

국외 복합재료 기술 기준

| Subpart D | DESIGN AND CONSTRUCTION | Subpart C | STRENGTH REQUIREMENTS |

|---|---|---|---|

| 2x.601 | Design | 2x.305 | Strength and deformation |

| 2x.603 | Materials | 2x.307 | Proof of structure |

| 2x.605 | Fabrication methods | 2x.573 | Damage Tolerance and Fatigue Evaluation of Composite Rotorcraft Structure |

| 2x.613 | Material strength properties and design values | - | - |

| 2x.619 | Special factors | - | - |

1. AC 29.601(설계)

a. 설명

- 1이 규칙은 위험하거나 신뢰할 수 없는 것으로 확인된 설계 특징 또는 세부 사항을 사용하지 않도록 요구합니다.

- 2또한, 이 규칙은 각 의심스러운 설계 세부 사항 및 부품의 적합성을 시험에 의해 설정하도록 요구합니다.

b. 절차

- 1이 규칙은 부분적으로 이전 모델 로터크래프트의 서비스 이력을 검토하거나, 새로운 모델의 경우 유사한 설계 특징을 가진 모델의 서비스 경험을

검토함으로써 충족됩니다. 특히 이 규칙은 다음과 같은 "기능 또는 세부 정보"에 대해 설명합니다.

- ① 좌석 선로-좌석 연결 장치에는 조기 구조적 고장과 조기 잠금 해제를 방지하기 위한 적절한 잠금 장치가 있어야 합니다.

- ② 안전 벨트와 하니스는 서비스 경험을 통해 쉽게 착용, 잠금 해제 및 탈거할 수 있는 유형 및 구조이어야 합니다. 또한, 정상 작동시 신뢰성 있고, 대피를 방해하지 않으며, 불필요한 마모와 파손을 지속하지 않는 유형이어야 합니다.

- ③ 일정 두께의 게이지보다 작은 금속 부품과 일정 개수의 플라이보다 작은 복합 재료를 사용하면 안 됩니다. 플라이의 최소 두께와 개수는 유사한 설계의 서비스 경험(일반 마모 및 파손)에 대한 높은 수준에 기초해야 합니다.

- 2서비스 마모가 중요한 부품의 하중에 미치는 영향을 고려해야 합니다. 이러한 고려사항에는 비행시험, 지상시험 및 분석이 사용될 수 있습니다.

- 2적합성에 대한 의문이 제기된 후 신청자가 사용하기로 선택한 세부 사항 및 부품에 대한 시험이 필요합니다.

2. AC 29.603(재료)

a. 설명

이 규칙은 재료의 적합성과 내구성, 즉 안전에 부정적인 영향을 미칠 수 있는 고장은 다음 세 가지 고려사항에 의해 결정되어야 한다고 요구합니다

- 1경험 또는 시험에 근거한 고려사항

- 2승인된 규격의 충족

- 3온도, 습도 등 환경조건 고려

b. 절차

- 1환경영향에 대한 재료의 내마모성과 열화를 보여주기 위해 경험을 사용할 수 있습니다.

(환경영향은 햇빛, 물, 염분사출 등과 같은 자연환경 영향과 연료, 유압유체, 제설액 등과 같은

설치 환경영향 모두를 포함합니다). 설치 환경 영향은 직접 노출 접촉과 잠재적으로 유해한

유체 및 화합물의 예상 이동 모두를 고려해야 합니다. 환경 영향에 대한 시험은 쿠폰 테스트,

전면 테스트 또는 조합을 사용할 수 있습니다. 시험과 경험의 조합을 사용할 수도 있습니다.

- ① MIL-HDBK의-5, -17 및-23은 일부 환경 영향에 대한 고려를 포함하며, 환경 영향에 대한 추가 시험 방법에 대한 참조를 포함합니다.

- ② 첨단 복합 재료의 환경 및 손상 허용오차를 고려하기 위해 AC 20-107A, 복합 항공기 구조를 사용하는 것이 좋습니다. (본 AC의 §29.573 및 AC 29 MG 8 참조).

- ③ 하중 재배포와 관련하여 임계 하중 전달에 사용되는 탄성체 및 자가 윤활 베어링의 과도한 마모 및 감쇠의 영향을 고려해야 합니다.

- 2가능하다면, AISI, SAE, MIL 또는 AMS와 같이 널리 인정된 규격을 만족하는 재료와 유리한 경험이나 시험을 가진 합금을 사용해야 합니다. 회사에서 개발한 재료를 사용하는 경우 각 재료 로트에 개발된 특성이 중복되도록 하려면 승인된 규격이 필요합니다. 재료의 품질보증을 유지하기 위해서는 문서화된 규격 사용이 필요합니다.

- 3섹션 29.613은 강도 특성 및 설계 값에 관한 것입니다. (문단 AC 29.613 참조)

3. AC 27.603(재료)

a. 설명

이 규칙은 재료의 적합성과 내구성, 즉 안전에 부정적인 영향을 미칠 수 있는 고장은 다음 세 가지 고려사항에의해 결정되어야 한다고 요구합니다.

- 1경험 또는 시험에 근거한 고려사항

- 2승인된 사양을 충족

- 3온도, 습도 등 환경조건 고려

b. 절차

- 1가능한 경우 AISI, SAE, MIL 또는 AMS와 같이 널리 인정된 규격을 만족하는 재료와 유리한 경험이나 시험을 가진 합금을 사용해야 합니다. 회사 개발 자재를 사용하는 경우 각 자재 로트마다 개발 특성이 중복되도록 하기 위해 승인된 규격이 필요합니다.

- 2MIL-HDBK의 -5, -17 및 -23은 일부 환경적 영향을 포함하고 환경적 영향에 대한 추가 시험 방법을 포함하며 서비스 경험, 쿠폰 시험, 전면적 시험 또는 시험과 경험의 조합에 의해 환경 조건을 고려할 수 있습니다.

- 3섹션 27.613

4. AC 29.605(제작 방법)

a. 설명

이 규칙의 기본 요건은 제작 방법이 건전한 구조를 생산하고 그것을 일관성 있게 생산해야 한다는 것입니다.

- 1정밀관리가 필요한 가공 공정에 대한 공정 명세가 필요합니다.

- 2시험 프로그램은 각각의 새로운 항공기 제작 방법에 대해 명시적으로 요구됩니다.

b. 절차

- 1본 규정에서 요구하는 승인된 사양은 MIL, AISI, ASTM 또는 SAE와 같은 정부/산업 사양 또는 회사가 개발한 독점 사양일 수 있습니다. FAA/Authority 항공기 엔지니어링 부서에 충분한 데이터를 제공하여 원하는 기능이 프로세스 사양에 의해 제공된다는 것을 입증해야 합니다. 또한, 공정의 지속적인 품질이 보장되도록 FAA/AUTHOR 제조 검사 요원과 충분한공정 관리, 검사 및 시험을 조정해야 합니다.

- 2규정에 의해 제시된 예 외에도, 접착, 스폿 용접 및 열처리 공정에 대한 사양은 스폿용접 이외의 용접 유형, 금속판의 경우, 보호 마감(장식 이외의 경우), 밀봉 및 복합 재료에 사용되는 것과 같은 고유한 제조 방법에 대해서도 작성되어야 합니다.

- 3필요한 시험 프로그램은 공정에 적합한 정적 강도 영향, 피로 강도 영향 및 환경 영향을 고려하여야 합니다.

- 4첨단 복합 재료의 제조 과정에서 제조 이상(즉, 디본드, 공극, 다공성)의 영향을 고려해야 합니다. 특수 비파괴 시험 검사 기법 및 절차는 허용 가능한 이상 징후와 허용되는 수리 절차로 제조를 포괄하도록 개발되어야 합니다. (문단 AC 29 MG 8 참조)

5. AC 29.613(재료강도 특성 및 설계값)

a. 설명

규칙에는 알려진 최소 강도 값을 가진 재료를 사용해야 합니다. 구조물은 강도가 낮아서는 안 되며 피로파괴를 최소화하도록 설계되어야 합니다.

- 1특정 문서의 재료 설계 값을 사용할 수 있습니다. FAA/Authority는 다른 재료 설계 값을 승인할 수 있으며, 따라서 신청자는 §29.613(d)에 명시된 강도 특성과 설계 값을 증명함으로써 재료 선택에 있어 더 큰 유연성을 가질 수 있습니다.

- 2새로운 재료이거나 특정 문서에 포함되지 않은 기타 재료는 §29.613(a) 및 (d)에서 제공한 대로 시험하고 설계 값을 설정할 수 있습니다.

- 3§29.613(d)는 구조물에 대한 서비스 환경의 유형 및 서비스 시간의 길이에서 설계 값과 특성을 유지하는 재료의 선택을 요구합니다.

- 4§29.613(c)는 피로파괴 최소화와 관련된 객관적 규칙입니다. 문단 AC 29.571, §29.571은 정량적 피로 실증 요건에 관한 것입니다.

b. 절차

- 1규정에 기술된 문서의 특성 및 설계값을 사용할 수 있습니다.

- 2MIL-HDBK-5, 9장, 비행 차량 구조를 위한 금속 재료 및 요소에는 추가 재료의 설계 값을 설정하는 절차가 수록되어 있습니다. 또한, 데이터를 표시하는 통일된 수단도 이 장에 수록되어 있습니다.

- 3설계값 및 속성은 서비스 환경 및 서비스 시간의 영향을 포함해야 합니다. MIL-HDBK-5C의 그림 3.7.4.1에서 볼 수 있듯이 7079-T6 알루미늄 합금의 최종 인장 강도 상승 온도에서의 노출이 그 예입니다.

- 4심각한 피로파괴의 발생 가능성을 최소화하여야 합니다. 이는 다음과 같이 일반적으로

페일세이프 기능으로식별되는 설계 특징을 사용하여 달성할 수 있습니다. (피로 요건

정보는 문단 AC 29.571을 참조)

- ① 균열이 시작된 후(경적재 구조물) 높은 잔류 강도와 조합하여 균열이 느리게 전파되는 제어 속도를 제공하는 재료 및 응력 수준 선택

- ② 균열의 성장을 제한하기 위한 다중 경로 시공 및 균열방지기의 제공

- ③ 복합(다중 요소) 부재의 한 요소에서 발생하는 피로 균열이나 고장이 해당 요소에만 국한되고 나머지 구조는 적절한 하중 전달 능력을 갖출 수 있도록 복합(다중 요소) 중복 구조물을 사용합니다.

- ④ 한 멤버에서 모든 로드를 운반하는 백업 구조 사용, 두 번째 멤버를 사용할 수 있으며 기본 멤버에 장애가 발생할 경우 추가 로드를 가정할 수 있습니다.

- ⑤ 균열이 위험해지거나 현저한 강도 상실을 초래하기 전에 모든 중요 구조 요소에서 균열 감지 시스템을 포함한 균열의 탐지를 허용하고 교체 또는 수리가 가능하도록 설계합니다.

- 5비상 부유물을 팽창시키는 데 사용되는 질소의 실린더와 같은 가압용기 또는 실린더에 대한 허용 표준은 49 CFR 178 Subpart C, §178.36~178.68에서 찾을 수 있다. 특히, §178.44는 적어도 900 PSI 서비스 압력을 받는 항공기에 사용되는 강철 실린더의 표준을 다루고 있습니다. 이 표준에는 강도, 시험, 재료 특성, 검사, 품질, 설계 특성, 식별 및 검사 보고서 요건이 포함된다. 예를 들어, 제178.44-14조 "유압 시험은 각 실린더를 최소한 서비스 압력의 5/3배까지 시험해야 한다고 요구합니다. 섹션 178.44-16 "버스트 테스트" 라는 제목도 각 실린더 로트 중 무작위로 추출한 실린더 1개를 파괴에 대해 수력적으로 시험해야 한다고 명시하고 있습니다.

- 6기타 설계 기준은 항공기 형식 설계의 고유한 부분으로 FAR 29의 규정에 따라 개발 및 승인될 수 있습니다.

6. AC 29.613A(재료 강도 특성 및 설계값)

a. 설명

수정안 29-30은 명시적 확률 표준 기준을 §29.613(b)에 추가했습니다. 또한 이 개정안은 설계 목적으로 사용될 일반적인 재료 강도 특성을 개발하기 위해 쿠폰 테스트를 수행하는 대신 선택된 개별 항목의 강도를 시험하거나 입증하기 위해 제공되었습니다.

b. 절차

다음 사항을 제외하고 문단 AC 29.613의 기본 절차가 여전히 적용됩니다.

- 1MIL-HDBK-5D와 공통되는 확률 기준은 MIL-HDBK-5D에서 데이터를 사용할 수 없는 금속 재료에 대한 강도를 결정할 수 있도록 명시적으로 허용됩니다. 이러한 특정 확률 기준은 비금속 재료 강도 특성을 결정할 때마다 MIL-HDBK-17B와 함께 사용해야 합니다. (문단 AC 29 MG 8 참조).

- 2새로운 §29.613(e)는 재료의 프리미엄 선택을 제공합니다. 재료의 프리미엄 선택 방법은 각 개별 품목(부품)의 시료를 사용하여 사용 허용 전에 그 특성을 결정합니다. 이는 부품을 파괴하지 않고 시료를 구할 수 있는 영역을 가진 부품에만 적용되는 고도로 전문화되고 비용이 많이 들 수 있는 방법입니다. 프리미엄 선택으로 제작된 부품의 로터크래프트 형식 설계 데이터는 부품 도면에 최소 허용 강도 등 필요한 정보를 포함해야 합니다.